6 processos comuns de usinagem de roscas

A usinagem de roscas é uma etapa crucial em muitas operações de fabricação, permitindo a criação de roscas que se ajustam parafusos, parafusos, e outros fixadores precisamente.

Em resumo, usinagem de roscas refere-se a uma série de métodos usados para cortar ou formar ranhuras helicoidais em um material, o que permite que as peças sejam unidas com segurança.

Não importa se você produz componentes de alto volume ou peças personalizadas especializadas, entender o processo correto de fabricação de roscas é essencial para alcançar desempenho, durabilidade e eficiência.

Este artigo explora seis métodos amplamente utilizados no cenário de usinagem de roscas, ajudando fabricantes e engenheiros a tomar decisões informadas com base nas necessidades de aplicação, material e volume.

Também examinamos como cada método se encaixa no processo mais amplo de fabricação de roscas e destacamos o papel da estampagem e rosqueamento de serviço em ambientes de produção de alto volume.

6 processos de usinagem de roscas amplamente utilizados

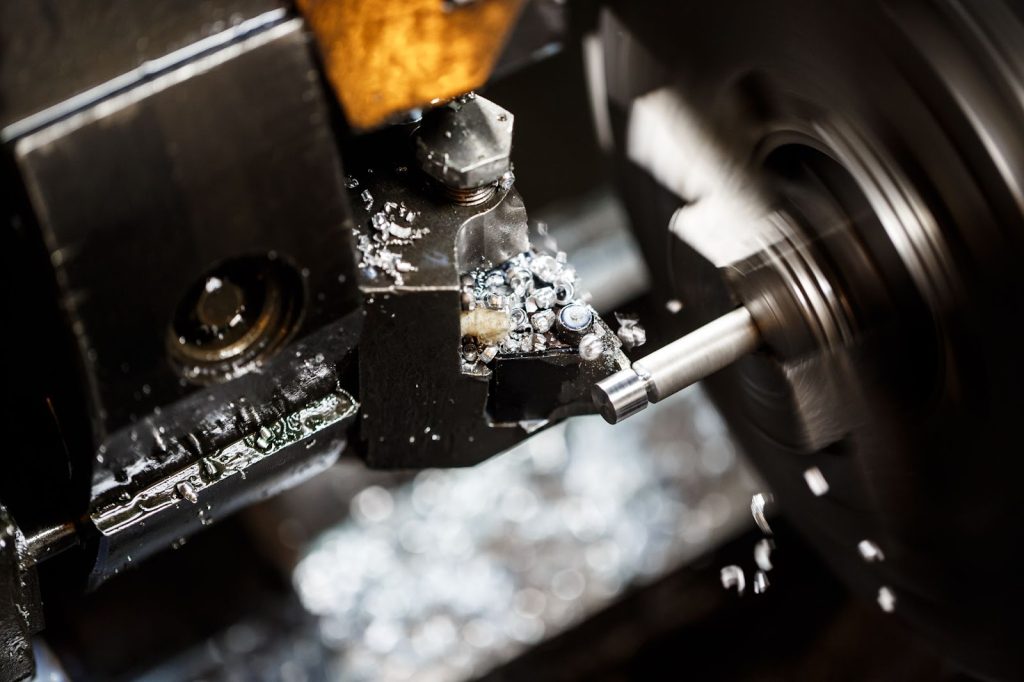

1. Corte de rosca

O corte de roscas é um dos métodos de usinagem de rosqueamento mais antigos e simples. Envolve a remoção de material para formar roscas usando um torno, macho ou matriz.

Este método é ideal para aplicações de precisão onde a tolerância e o acabamento da superfície são importantes.

Quando é usado:

- Prototipagem

- Produção de baixo volume

- Usinagem de materiais duros

Benefícios:

- Roscas de alta precisão

- Ideal para roscas internas e externas

- Aplicável a uma ampla gama de materiais

Limitações:

- Mais lento que outros processos de fabricação de fios

- Maior desgaste da ferramenta em metais resistentes

O corte de roscas ainda é comumente usado, apesar das técnicas mais recentes, especialmente quando se lida com geometrias exclusivas ou peças personalizadas altamente específicas.

2. Laminação de rosca

Ao contrário do corte de roscas, a laminação de roscas é um processo de conformação a frio que desloca material para criar roscas em vez de removê-lo.

Os rolos comprimem o material para gerar um perfil de rosca endurecido e reforçado para o trabalho.

Quando é usado:

- Produção de alto volume

- Peças que exigem alta resistência e resistência à fadiga

Benefícios:

- Fios mais fortes devido ao endurecimento por trabalho

- Tempos de ciclo mais rápidos

Sem desperdício de material

Limitações:

- Adequado apenas para materiais dúcteis

- Flexibilidade limitada do perfil da rosca

A laminação de roscas é um processo de fabricação de roscas preferido nas indústrias automotiva e aeroespacial, onde resistência e consistência são essenciais.

3. Fresamento de Roscas

O fresamento de roscas é um método controlado por CNC que usa uma ferramenta rotativa para cortar roscas.

É particularmente útil ao lidar com tamanhos de rosca grandes ou personalizados que seriam difíceis de produzir com machos ou matrizes padrão.

Quando é usado:

- Roscas de grande diâmetro

- Requisitos de alta precisão

- Roscas internas e externas

Benefícios:

- Controle e precisão superiores

- Adequado para furos cegos

- Risco reduzido de quebra de ferramentas

Limitações:

- Requer equipamento CNC

- Tempo de ciclo mais longo para roscas pequenas

O fresamento de roscas está crescendo em popularidade devido à sua flexibilidade em aplicações personalizadas e sua compatibilidade com materiais mais duros.

4. Tocando

O rosqueamento é um método amplamente utilizado para criar roscas internas, utilizando uma ferramenta chamada macho. É simples, rápido e comumente feito em furadeiras de coluna ou máquinas CNC.

Quando é usado:

- Produção em alto volume de roscas internas

- Aplicações de baixa a média resistência

Benefícios:

- Rápido e eficiente para rosca interna

- Ferramentas baratas

- Compatível com muitos metais e plásticos

Limitações:

- As torneiras podem quebrar facilmente, especialmente em materiais resistentes

- Limitado a tamanhos de rosca menores

O rosqueamento continua sendo um dos métodos mais econômicos e acessíveis no processo de fabricação de roscas, especialmente para roscas internas de uso geral.

5. Retificação de roscas

A retificação de roscas é um processo de alta precisão normalmente usado para materiais endurecidos e componentes especializados.

Ele remove o material usando uma roda de desbaste com formato especial, o que é feito em máquinas de desbaste de rosca dedicadas.

Quando é usado:

- Materiais de alta precisão ou endurecidos

- Fabricação aeroespacial, médica e de ferramentas de ponta

Benefícios:

- Roscas extremamente precisas

- Excelente acabamento superficial

- Adequado para tolerâncias apertadas

Limitações:

- Equipamentos e ferramentas caros

- Mais lento que outros métodos

O retificação de roscas é uma parte essencial da caixa de ferramentas de usinagem de rosqueamento para indústrias onde até mesmo pequenas imperfeições de rosca podem causar falhas graves.

6. Serviço de Estamparia e Rosqueamento

A estampagem e a rosqueamento de serviços geralmente andam de mãos dadas na produção em larga escala.

O processo de estampagem forma o formato básico da peça, enquanto as estações de rosqueamento integradas completam as roscas, seja por corte ou laminação.

Quando é usado:

- Produção em massa de fixadores e acessórios

- Aplicações sensíveis ao custo

Benefícios:

- Produção otimizada

- Tempo de trabalho e manuseio reduzido

- Menor custo por unidade

Limitações:

- Menos flexibilidade para projetos complexos

- Altos custos iniciais de configuração

A combinação de estampagem com usinagem automatizada de roscas maximiza a eficiência da produção e é comumente usada por OEMs e fabricantes de peças pneumáticas ou hidráulicas de alto volume.

Escolhendo o processo correto de usinagem de roscas

Nem todos os métodos se adaptam a todas as aplicações. Ao selecionar um processo de fabricação de roscas, fatores como tipo de material, volume de produção, tamanho da rosca e tolerâncias devem ser avaliados.

Abaixo está um guia básico para ajudar a restringir a melhor escolha com base em variáveis-chave:

| Método | Melhor para | Adequação do material | Volume |

| Corte de rosca | Protótipos, peças complexas | Todos, incluindo metais duros | Baixo a médio |

| Laminação de roscas | Produção rápida e de alta resistência | Metais dúcteis | Alto |

| Fresamento de roscas | Roscas grandes/personalizadas | Todos os materiais compatíveis com CNC | Baixo a médio |

| Tocando | Roscas internas, peças pequenas | Metais, plásticos | Alto |

| Retificação de roscas | Aplicações endurecidas/de alta precisão | Aços para ferramentas temperados | Baixo |

| Serviço de Estamparia + Rosqueamento | Produção em massa com boa relação custo-benefício | Aço macio, latão, alumínio | Muito alto |

Considerações suplementares

Além do processo de usinagem em si, o sucesso da roscagem também depende de ferramentas adequadas, uso de refrigerante e métodos de inspeção.

Abaixo estão algumas considerações extras que podem impactar a qualidade e o desempenho:

- Vida útil da ferramenta:Alguns métodos, como o desbaste de roscas, desgastam as ferramentas mais lentamente, mas exigem equipamentos caros e especializados.

- Tolerâncias:Processos como corte de roscas ou retificação são preferidos quando as tolerâncias são extremamente apertadas.

- Tipos de rosca:Nem todos os processos de usinagem podem produzir todos os formatos de rosca (UNF, métrico, ACME, etc.).

- Acabamento de superfície:Para certas aplicações, a rugosidade da superfície pode ser tão importante quanto a precisão da rosca.

A manufatura moderna geralmente integra várias etapas em uma única configuração para melhorar a eficiência.

Por exemplo, as máquinas CNC podem combinar fresamento de roscas com outras operações, como furação ou abertura de canais, reduzindo o tempo geral do ciclo.

As operações de rosqueamento também podem se beneficiar da automação, especialmente em instalações que oferecem recursos completos de estampagem e rosqueamento.

Considerações finais: Processos de usinagem de roscas

A usinagem de roscas desempenha um papel fundamental no desempenho de fixadores e outros componentes roscados sob estresse, vibração e condições ambientais.

Não importa se você está cortando roscas em um protótipo ou laminando roscas em milhares de parafusos por hora: escolher o processo certo de fabricação de roscas é essencial para obter resistência, precisão e repetibilidade.

Com os avanços na tecnologia CNC, serviços automatizados de estampagem e rosqueamento e ferramentas especializadas, os fabricantes hoje têm mais controle e flexibilidade do que nunca.

Recursos

A CNRL Fasteners usa apenas fontes de alta qualidade, incluindo estudos revisados por pares, para dar suporte aos fatos contidos em nossos artigos. Nosso compromisso com a precisão e confiabilidade garante que os leitores recebam informações bem pesquisadas nas quais podem confiar.